透明液压plc控制与湿式离合器变速箱综合实训台主要特点

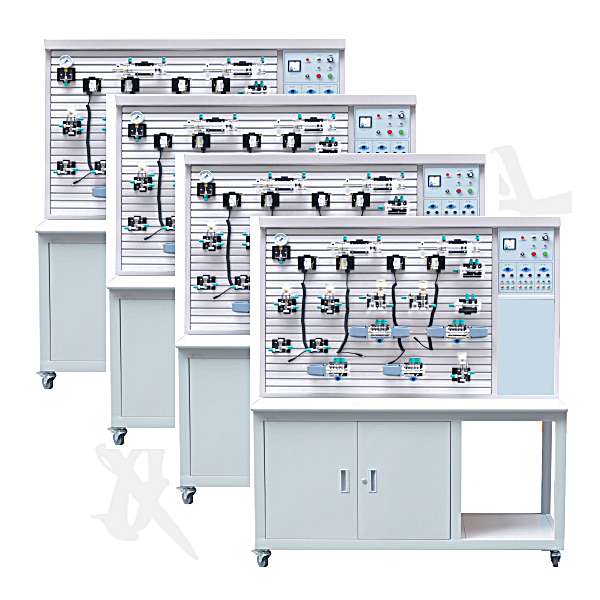

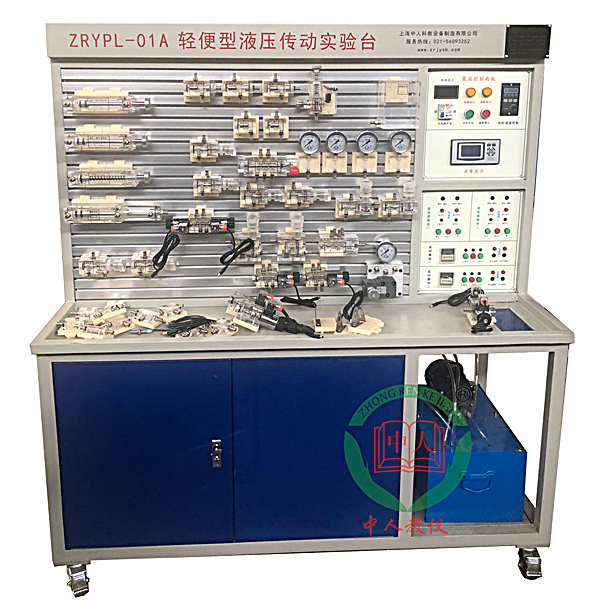

1、主要由实训桌、实训台、湿式离合器变速箱、液压元件和电器控制器件、可编程控制器(PLC)等器件组成。

2、实训桌、实训台为铁质双层亚光密纹喷塑结构,实训桌抽屉内存放液压元件等。

3、配备常用液压元件:每个液压元件均配有安装底板,可方便、随意地将液压元件安放在铝合金型材面板上(面板带“T”沟槽形式的铝合金型材结构)。油路搭接采用半开闭式快换接头,拆接方便,不漏油。

4、实训元件均为透明有机材料制成,便于了解掌握常用液压元件的结构,性能及用途、实训组装回路快捷、方便。

5、实训电气控制单元采用先进的PLC控制,也可以采用独立的继电器控制单元进行电气控制。

主要功能

1、真实演示湿式离合器变速箱摩擦片分离、结合、换挡、变速动作;

2、了解湿式离合器液压系统组成及工作原理,各内部结构及工作过程;

3、进行湿式离合器变速箱液压系统拆装和组合、电气控制系统回路实验;

4、透明液压湿式离合器变速箱液压系统换向回路仿真软件:

真实演示湿式离合器变速箱摩擦片分离、结合、换挡、变速动作;了解湿式离合器液压系统组成及工作原理,各内部结构及工作过程。

主要技术参数

1、电源:AC220V允差±l0%,50Hz;

2、直流电源输入AC220V输出DC24V/3A

3、装置容量:≤1kVA;

4、工作环境温度:-5℃~40℃;

5、工作湿度:≤90%(40℃时);

6、实训装置外形尺寸:1600mm×750mm×1750mm

7、湿式离合器变速箱外形尺寸:530mm×320mm×350mm

8、液压泵站:

(1)系统额定压力0.8MPa;

(2)定量齿轮泵-电机1套:采用内轴一体式安装,结构紧凑,噪音低;定量齿轮泵:额定流量4L∕min,压力2.5MPa;电机:功率250W,调速范围0-1500r/min。油箱:公顷容积6L、过滤器、L-HL46号液压油。

8、湿式离合器变速箱结构:

(1)离合器缸体由实芯透明机玻璃车削加工而成,缸体厚15mm,可透视内部物体。上面加工内花键槽,主动摩擦片通过花键槽传递动力。

(2)各齿轮、活塞等采用透明有机玻璃及工程塑料制作加工,离合器传动轴轴采用铝棒车削制作。变速箱壳体用透明有机玻璃做成,能够看到内部各轴。

(3)主动摩擦片的外缘有外花键齿槽,通过离合器缸体上的内花键齿槽与离合器缸体配合。被动摩擦片的内缘有内花键齿槽,通过输出齿轮的外花键齿槽与齿轮相连。

(4)螺旋弹簧两端分别支撑于输出齿轮和活塞端面。当离合器缸体通入液压油时,液压油推动活塞移动压紧主、从动摩擦片,使它们结合,实现动力传递。当断开液压油时,螺旋弹簧推动活塞回位,主、从动摩擦片分离,切断动力传递。

(5)活塞与离合器缸体之间采用O型密封圈密封,活塞与轴采用O型密封圈密封。各齿轮通过滚针轴承安装在轴上。各轴通过单列向心圆柱滚子轴承安装于变速箱壳体上。

(6)离合器轴上加工有两个控制油道,分别控制左右的活塞,前端设置旋转接头。动力输入与输出轴的轴端分别有扭矩输入、输出连接的位置。

9、液压元件:

采用透明工艺加工而成,最大工作压力2.0MPa。每个透明液压元件皆配有底板,可方便、随意地安放在操作面板上。油路搭接采用快换接头,而且采用透明软管,可清晰直观看见油路的流动,不漏油。

10、电器控制单元:

(1)PLC主机模块:主机选用三菱FX1S-20MR主机,12路DC输入/8路继电器输出。

(2)配有控制模块:电源模块,PLC控制模块,继电器控制模块,控制按钮模块,液压元件独立模块等。

11、电磁换向阀:DC24V.吸力3mpa

12、虚拟仿真实训软件

液压气压传动设计与控制虚拟仿真软件

本软件基于unity3d开发,软件采用三维漫游的形式,可通过键盘控制移动,鼠标控制镜头方向,界面设有首页、帮助、全屏、元件认知、回路搭建、关键元件测试、典型系统测试界面。

1.元件识别采用了自动播放的形式,介绍了设备上的邮箱、液位计、油泵机组(此处介绍弹出液压符号、原理与介绍,点击确定进入下一项介绍)、阀架、压力表、传感器等

2.元件拆装分为学习模式与考核模式,内置电磁换向阀、板式溢流阀、柱塞泵、过滤阀、电液伺服阀,学习模式中提示拆卸顺序,高亮显示,考核模式时拆卸与安装均无提示,拆装顺序出错时,将不能再进行下一步的拆装。工具栏内设有可拖拽的密封件、泵、阀、滤油器、六角扳手、管钳、活扳手、呆扳手、M5螺丝。

3.液压元件构建设有单向阀(液控、锥阀芯、球阀芯)、换向阀主体结构(O型、Y型、H型)、液压缸(拼装柱塞、双作用单出杆、双作用双出杆、单作用双出杆、单作用单出杆)等的构建,每种构建实验都采用了图形化的方式,通过拖拽设定好的图形,进行构建,图形库中有混淆图形。

4.液压选型是通过液压原理图,然后选择泵的公称排量(12项,含11项混淆项)和压力等级(5项,含4项混淆项)、电磁溢流阀的选择(3项规格、3像压力等级、3项流量等级,均有混淆项)、滤油器的选择(多项选择含混淆项)、伺服阀的选择(多项选择含混淆项)、选择错误系统将自动进行提示正确答案,选择完后根据提示拖拽相应的工具到高亮部位。

5.回路检查是通过选择正确的配件,包含密封圈的选择、检查阀门开关等。然后下一步骤进行开机,根据提示开机,开机后进入监控界面,根据提示逐一开启设备,提示的形式为文字与按钮高亮,

6.液压缸压力测试通过后台界面的测试按钮进入实验,逐步分为启动摩擦测试、启动摩擦力、参数设置、开始测试、绘制曲线、停止测试。

7.典型系统测试分试运行、阶段响应测试、频率响应测试。以上测试均为通过后台监控界面进行实验。

8.软件须能进行全方位旋转、放大、缩小观看其细节。且整体同一平台,不得以单独的资源展现。

单片机、plc可编程设计与控制虚拟仿真软件

本软件基于unity3d开发,内置任务书与实验提示,采用三维漫游的形式,可通过键盘控制移动,鼠标控制镜头方向,鼠标滚轮控制画面远近,可360度旋转,三维墙体上画有电气图。

1.设备元件组装:根据高亮提示,找到元件控制架,可从元件库中按电气元件布局图拖拽元件安置到元件控制架上,元件库设有控制面板、开关电源、微型继电器、PLC、变频器、步进电机、交流电机、伺服电机、伺服驱动器、步进驱动器、接口板、操作面板、断路器、伺服电机接口、数显电压表,选择错误时有提示。

2.技术指标测量:选择万用表检查伺服电机连接线、带BOP面板的伺服驱动器,左右按钮调至欧姆档,拖拽黑红表笔分别插入R、S、T、U、V、W、接地相测试阻值,根据高亮提示,在场景中找到电源开关,拖拽电笔或万用表进行测量电源是否打开。

3)电器元件连接:根据电气接线图,连接好电源线、控制线,高亮提示接口,将驱动器、接口板、动力线、伺服电机、编码器、PLC、继电器按顺序连接好,打开总电源开关、伺服电源开关、故障电路开关后,提示故障代码,从三项中多选故障原因。

4)参数调整测试:电源合闸进行调速,按任务书要求设置驱动器参数,进行点动控制/模拟量调速/多段调速控制,观察三维伺服电机运动控制。选择6条PLC程序选择任意一种然后进行伺服驱动器模拟量调速,PLC参数可调,设置好驱动器参数,进入三维伺服电机运动控制界面及电气显示界面,操作面板设有伺服启动、低速、中速、高速、伺服停止、扭矩限制、异常重置、正转/反转选择、0-10滑动控制(电气面板实时显示数值)。

5)巡视伺服系统口罩机三维虚拟仿真机,观察其结构,可注入故障点,多选故障原因,进行故障定位,将故障原因与对应的检测及定位方法连线,选择正确后进行故障排除,将故障原因与对应的解决方法连线。

6)控制工艺方案,可选点动控制/模拟量调速/多段调速控制的单机模式及联机模式,调出控制面板,显示3条生产线运行,进行实时控制,可选点动、低中高速、启动、停止控制,速度可调,根据控制方案,系统自动得出生产线运行性能优劣,并提交交底记录。

配置清单

| 序号 | 名称 | 型号 | 数量 |

| 1 | 实训桌 | 1张 | |

| 2 | 实训台 | 1台 | |

| 3 | PLC主机模块 | 三菱FX1S-20MR | 1块 |

| 4 | 电源模块 | 1块 | |

| 5 | 继电器控制模块 | 1块 | |

| 6 | PLC控制按钮模块 | 1块 | |

| 7 | 机泵组(泵站系统) | 1套 | |

| 8 | 透明湿式离合器变速箱 | 透明元件 | 1台 |

| 9 | 三位四通电磁换向阀 | 透明元件 | 1只 |

| 10 | 先导式溢流阀 | 透明元件 | 1只 |

| 11 | 三通接头 | 透明元件 | 3只 |

| 12 | 压力表 | 透明元件 | 1只 |

| 13 | 透明液压皮管 | 10米 | |

| 14 | 电磁阀通用连接线 | 1条 | |

| 15 | 编程电缆(适配器) | 三菱 | 1条 |

| 16 | 液压油 | L-HL46号 | 5kg |

| 17 | 油盘 | 1只 | |

| 18 | 螺丝刀(一字、十字) | 3×80mm | 2把 |

| 19 | 剪刀 | 1把 | |

| 20 | 活动板手 | 1把 | |

| 21 | 尖嘴钳 | 1把 | |

| 22 | 内六角扳手M5 | 1把 | |

| 23 | 内六角扳手M6 | 1把 | |

| 24 | 内卡簧钳 | 1把 | |

| 25 | 外卡簧钳 | 1把 | |

| 26 | 各种密封圈 | 1袋 | |

| 27 | 快速油接头 | 2只 | |

| 28 | 湿式离合器变速箱液压使用说明书 | 1册 | |

| 29 | 三菱PLC编程软件与控制程序 | 光盘 | 1盘 |